La Brasserie de Silly entre dans une nouvelle ère avec l’acquisition d’une impressionnante salle de brassage entièrement automatisée signée TMCI Padovan (Omnia Technologies), un fleuron de l’ingénierie italienne et européenne.

Fort d’une capacité de 70 hectolitres par brassin, soit 7000 litres de bière à chaque cycle, cet investissement majeur de 3 millions d’euros marque une étape cruciale dans l’histoire de notre entreprise familiale.

Si notre salle de brassage actuelle, fidèle au poste depuis 35 ans, continue de fonctionner, cette modernisation nous permettra de conjuguer tradition et innovation.

Ce nouvel équipement, entièrement fabriqué en Europe et bénéficiant de solides références en France, Belgique et Italie, répond à notre engagement envers des normes écologiques strictes, tout en optimisant nos coûts d’entretien et en renforçant notre productivité.

Mais au-delà de l’efficacité, c’est la qualité de nos bières qui sera sublimée, grâce à une automatisation précise permettant à nos brasseurs de se concentrer pleinement sur l’art du brassage et les contrôles qualité.

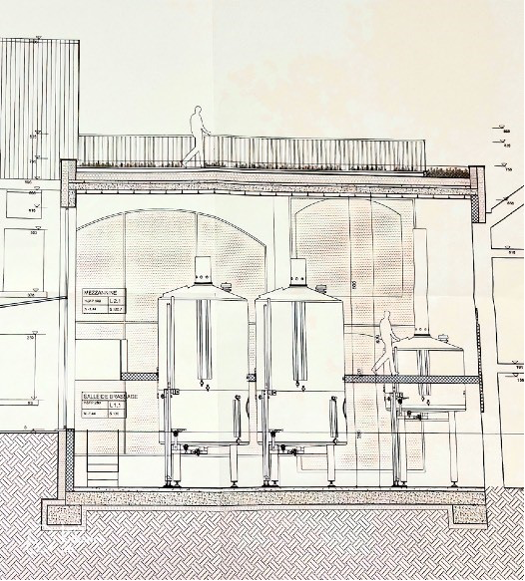

Cet investissement comprend :

- Un nouveau concasseur de malt performant

- Des cuves d’empâtage, de filtration, d’ébullition

- Un whirlpool de dernière génération

- Un échangeur à plaques avec récupération d’énergie pour une production plus durable

- L’ajout de 6 nouvelles cuves de fermentation aux 20 existantes, augmentant significativement notre capacité

Un processus de brassage optimisé

Le processus de brassage débutera par le concassage du malt dans un tout nouveau concasseur, étape cruciale pour exposer l’amidon aux enzymes lors de l’empâtage.

Dans la cuve d’empâtage, le malt concassé sera mélangé à de l’eau chaude, permettant la conversion des amidons en sucres fermentescibles.

La maische obtenue sera ensuite transférée dans la cuve de filtration, où le moût sucré sera séparé des drêches. Le moût sera ensuite porté à ébullition dans la cuve dédiée, avec ajout de houblon pour amertume, saveur et arôme.

Après ébullition, le moût passera par la cuve whirlpool pour éliminer les résidus solides, puis sera refroidi via un échangeur à plaques pour atteindre une température optimale avant l’ensemencement des levures.

La fermentation se déroulera dans nos 26 cuves (20 existantes + 6 nouvelles), augmentant notre capacité et offrant plus de flexibilité dans la production de bières variées.

Un contrôle qualité renforcé

La nouvelle installation permet une automatisation complète du processus, libérant nos brasseurs pour se concentrer sur le contrôle qualité.

Les analyses physico-chimiques incluent :

- Mesure du pH à chaque étape (empâtage, ébullition, fermentation, bière finie)

- Contrôle de densité pour le taux d’alcool

- Analyse de la couleur, de l’amertume (IBU), des sucres résiduels, de la turbidité et de l’oxygène dissous

Les analyses microbiologiques visent à prévenir les contaminations et assurer une fermentation saine :

- Quantification des micro-organismes

- Identification des bactéries d’altération (lactiques, acétiques) et des levures sauvages

- Contrôle de pureté des levures, microscopie, tests ATP-métriques

L’analyse du rendement mesure l’efficacité d’extraction des sucres du malt, un facteur économique clé. Enfin, la qualité du produit fini est assurée via des tests sensoriels et de stabilité, ainsi que l’analyse des gaz dissous (CO₂, O₂).

Un engagement durable

Dans une optique de durabilité, l’investissement inclut :

- Une nouvelle chaudière

- 200 panneaux photovoltaïques supplémentaires (total : 600)

- Une mise à niveau de la cabine électrique

Ces initiatives visent à réduire notre empreinte carbone et promouvoir une production plus respectueuse de l’environnement.

Avec cette nouvelle salle de brassage, la Brasserie de Silly réaffirme son engagement envers l’innovation, la qualité et la tradition, tout en se projetant résolument vers l’avenir.

Maître d’œuvre : Bertrand Van der Haegen

Architecte : Jean Michel De Haan

Conseiller technique : John Christian Kavakure

Collaborateurs externes : Daniel Noppe, Didier Franquet

Salle de Brassage : TMCI Padovan