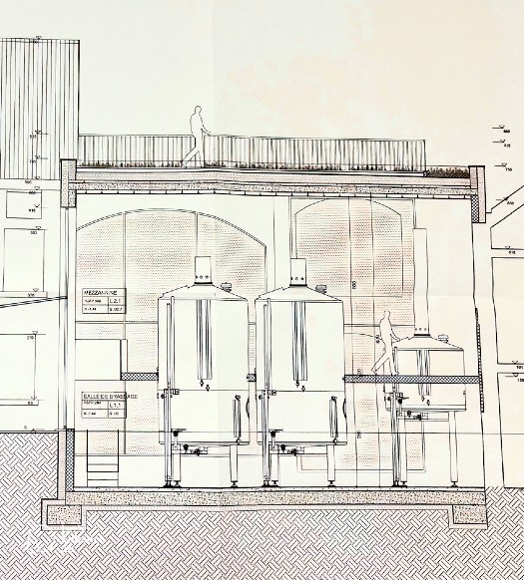

De Brasserie de Silly zet een grote stap vooruit met de aanschaf van een geautomatiseerde, hoogtechnologische brouwzaal van TMCI Padovan (Omnia Technologies), een toonaangevend bedrijf in de Italiaanse en Europese brouwingenieurswereld.

Met een brouwcapaciteit van 70 hectoliter per brouwsel – oftewel 7.000 liter bier per cyclus – vertegenwoordigt deze investering van 3 miljoen euro een sleutelmoment in de geschiedenis van onze familiebrouwerij.

Onze huidige brouwzaal, die al 35 jaar trouw dienst doet, blijft actief, maar deze modernisering laat ons toe om traditie en innovatie te combineren.

De nieuwe installatie, volledig vervaardigd in Europa en al succesvol gebruikt in brouwerijen in Frankrijk, België en Italië, onderstreept ons engagement voor ecologische normen, verlaagt de onderhoudskosten en verhoogt onze productiviteit.

Maar bovenal zal deze investering de kwaliteit van onze bieren verbeteren, dankzij precieze automatisering die onze brouwers de ruimte geeft om zich volledig te richten op hun vakmanschap en kwaliteitscontrole.

Wat omvat deze upgrade?

- Een performante moutmolen

- Kuipen voor maischen, filteren en koken

- Een whirlpool van de nieuwste generatie

- Een platenwarmtewisselaar met energieterugwinning voor duurzamer brouwen

- Zes nieuwe fermentatietanks, bovenop de twintig bestaande, wat onze capaciteit aanzienlijk vergroot

Geoptimaliseerd brouwproces

Het proces begint met het malen van de mout in de nieuwe molen – een cruciale stap om het zetmeel vrij te maken voor enzymatische omzetting tijdens het maischen.

In de beslagkuip wordt de gemalen mout gemengd met heet water om de omzetting naar vergistbare suikers te realiseren.

Het beslag gaat vervolgens naar de filterkuip, waar de zoete wort wordt gescheiden van de bostel. Daarna wordt de wort gekookt in de kookketel, waarbij hop wordt toegevoegd op verschillende momenten voor bitterheid, smaak en aroma.

Na het koken gaat de wort naar de whirlpool om vaste deeltjes te verwijderen en wordt dan snel afgekoeld via de platenwarmtewisselaar tot de ideale temperatuur voor het toevoegen van gist.

De fermentatie gebeurt in onze 26 tanks (20 bestaande + 6 nieuwe), wat zorgt voor meer capaciteit en flexibiliteit in het brouwen van verschillende bierstijlen.

Versterkte kwaliteitscontrole

Dankzij de volledige automatisering van het proces kunnen onze brouwers zich volop richten op kwaliteitscontrole.

Fysisch-chemische analyses omvatten:

- pH-metingen in elke fase (maischen, koken, gisting, afgewerkt bier)

- Dichtheidsmetingen om suikersomzetting en alcoholpercentage op te volgen

- Analyse van kleur, bitterheid (IBU), restsuikers, troebelheid en opgeloste zuurstof

Microbiologische analyses voorkomen besmettingen en garanderen een gezonde vergisting:

- Tellingen van micro-organismen en identificatie van bederfbacteriën (melkzuur, azijnzuur) en wilde gisten

- Controle van gistzuiverheid, microscopie

- ATP-tests voor hygiëneniveau van de apparatuur

Rendementsanalyse meet de efficiëntie van suikerextractie uit de mout – een belangrijke economische factor – en beoordeelt de totale efficiëntie van het brouwproces inclusief alle verliesposten.

De kwaliteitscontrole van het eindproduct omvat opnieuw fysisch-chemische testen én sensorische analyses om aroma’s, smaken en eventuele afwijkingen op te sporen. Stabiliteitstests en gasanalyse (CO₂, O₂) waarborgen carbonatatie en bewaarkwaliteit.

Duurzaam engagement

In het kader van duurzaamheid omvat deze investering ook:

- Een nieuwe stoomketel

- De installatie van 200 extra zonnepanelen, bovenop de bestaande 400

- Een upgrade van het elektrische verdeelstation

Deze initiatieven hebben als doel onze ecologische voetafdruk te verkleinen en een milieuvriendelijkere productie te bevorderen.

Met deze nieuwe brouwzaal bevestigt de Brasserie de Silly haar toewijding aan innovatie, kwaliteit en traditie – met een duidelijke blik op de toekomst.

Projectleider: Bertrand Van der Haegen

Architect: Jean Michel De Haan

Technisch adviseur: John Christian Kavakure

Externe medewerkers: Daniel Noppe, Didier Franquet

Brouwinstallatie: TMCI Padovan